1.3243 M35 HSS Placa de acero de alta velocidad y chapa de acero

- modelo

- 1.3243, M35

propiedad

- Espesor

- 1-16mm

- Anchura

- 810mm max

- forma

- Hoja

- Condición de la superficie

- Negro, Suave, Brillante

- Condición de entrega

- Laminado en frío + recocido, laminado en caliente + recocido

Evaluacion

Descripción

Solicitud:

Sierra circular HSS, Hoja, Molde de prensa, Taladros, Molino de extremo, Cuchillo cepillador, Cuchillo astillador, Cuchillo de corte, Brocas cuadradas de herramienta Hss.

Introducción:

1.3243 / M35es un acero para herramientas de alta velocidad, aleado con cobalto, de fabricación convencional. Las diversas etapas del proceso de fabricación se eligen y controlan para que se obtenga un producto final con una buena estructura en términos de tamaño y distribución de carburo.

Producto:

Grados similares:1.3243, M35

Forma:Hoja, placa

Proceso de fabricación de acero:EF / EAF + LF + VD, EF / EAF + ESR

Condición de entrega:Laminado en frío + recocido, laminado en caliente + recocido.

Condición de la superficie:Negro, Suave, Brillante

Estándar:BS EN ISO 4957, ASTM A600

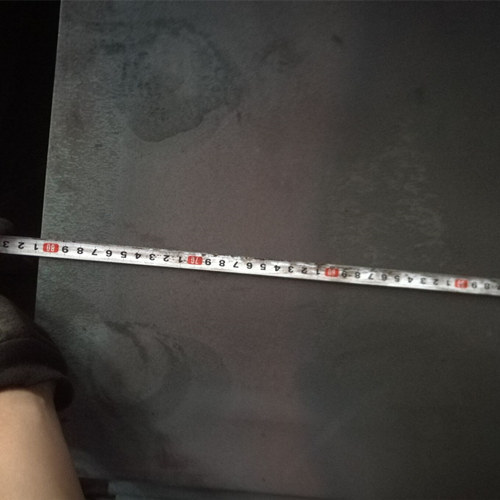

Rango de tamaño:

Espesor: 1-16mm

Ancho: 810mm max

Longitud: 4000mm max

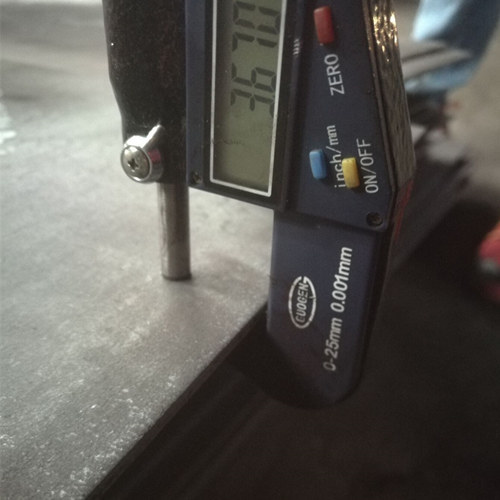

Tolerancia de tamaño:

Grosor 1.5-2.5mm con tolerancia (-0, + 0.15) - chapa laminada en frío

Espesor 2.55-16.0mm con tolerancia (-0, + 0.25) - Placa laminada en caliente

Composición química:

Acero Grado | do | Si | Minnesota | PAG | S | Cr | Mes | W | V | Co |

1.3243 | 0.87-0.95 | 0.45max | 0.4max | 0.03max | 0.030 máx. | 3.8-4.5 | 4.7-5.2 | 5.9-6.7 | 1.7-2.1 | 4.5-5.0 |

TRATAMIENTO TÉRMICO:

Las temperaturas del tratamiento térmico, incluida la velocidad de calentamiento, enfriamiento y tiempos de remojo, variarán debido a factores como la forma y el tamaño de cada componente de acero 1.3243 / M35. Otras consideraciones durante el proceso de tratamiento térmico incluyen el tipo de horno, medio de enfriamiento y las instalaciones de transferencia de piezas de trabajo. Consulte a su proveedor de tratamiento térmico para obtener una guía completa sobre el tratamiento térmico del acero para herramientas de alta velocidad.

Forja: Precaliente el acero de alta velocidad 1.3243 / M35 de manera lenta y uniforme a 450-500 ° C e iguálelo. Luego aumente más rápidamente a la temperatura de forjado de 950-1100 ° C e iguálelo antes de forjar. No permita que la temperatura de forjado caiga por debajo de 950 ° C, si esto ocurre, será necesario recalentar. Siempre enfriar el acero muy lentamente después de forjar.

Recocido: 1.3243 / M35 se suministra en estado de recocido y maquinable. El recocido solo será necesario si el fabricante de herramientas ha trabajado, forjado o endurecido en caliente. Calentar el acero de alta velocidad de la barra hss M35 a 850 ° C a una velocidad de no más de 220 ° C por hora. Manténgalo siempre a temperatura durante una hora por cada 25 mm de espesor (con un mínimo de dos horas). El horno se enfría lentamente. 1.3243 / M35 la dureza recocida obtenida debe ser de 260 Brinell o inferior.

Aliviar el estrés:Si las herramientas producidas a partir del acero de alta velocidad de la barra hss M35 están muy maquinadas o rectificadas, se recomienda aliviar el estrés después del maquinado y antes del endurecimiento para minimizar la posibilidad de distorsión. Para aliviar el estrés, calentar el componente a 600-700 ° C y remojar bien (aproximadamente 2 horas). Enfriar lentamente en el horno. Las herramientas se pueden mecanizar antes del tratamiento térmico.

Endurecimiento:Para mejores resultados, endurecer en un horno de vacío o controlado, o en un baño de sal correctamente rectificado. Precaliente completamente en dos pasos a 450-500 ° C, luego a 820-870 ° C, transfiera al baño de sal a alta temperatura o al horno. La temperatura de endurecimiento exacta que se debe usar para 1.3243 / M35 dependerá del tipo de trabajo que se esté tratando, pero en general los componentes deben endurecerse en el rango de 1050-1250 ° C.

TempladoLos componentes de acero de alta velocidad 1.3243 / M35 se pueden templar entre 510-620 ° C. Se recomienda triple templado con un mínimo de dos horas a temperatura por ciclo. El componente debe enfriarse en aire en reposo a temperatura ambiente entre tratamientos de revenido.