1.3343 M2 Hoja de acero de alta velocidad y placa de acero

- modelo

- 1.3343, M2

propiedad

- Espesor

- 1-16mm

- Anchura

- 810mm max

- forma

- Hoja

- Condición de la superficie

- Negro, Suave, Brillante

- Condición de entrega

- Laminado en frío + recocido, laminado en caliente + recocido

Evaluacion

Descripción

Introducción:

El acero 1.3343 / M2 es un acero de alta velocidad de molibdeno de uso general. El acero 1.3343 / M2 se caracteriza por una combinación equilibrada de resistencia a la abrasión, tenacidad y buena dureza roja. Debido a su contenido de carbono comparativamente bajo, el acero 1.3343 / M2 tiene una excelente combinación de propiedades de tenacidad y resistencia a la abrasión cuando se endurece y atempera adecuadamente. 1.3343 / M2steel se utiliza en una amplia gama utilizada para todo tipo de aplicaciones de corte, cuchillas, punzones y troqueles.

El acero 1.3343 / M2 es un acero de alta velocidad adecuado para herramientas de corte como, brocas helicoidales, brocas, roscas, fresas, escariadores, sierras, cuchillas, etc. En términos de rendimiento, el acero 1.3343 / M2 es un acero integral Se utiliza en condiciones de corte donde las demandas de dureza en caliente son moderadas. El término dureza en caliente se entiende como la capacidad del acero para retener su dureza incluso a temperaturas elevadas. El acero 1.3343 / M2 también es adecuado para aplicaciones de trabajo en frío, por ejemplo, en herramientas para punzonar, formar y prensar, etc. El acero posee una admirable combinación de resistencia al desgaste y tenacidad y, en este sentido, es superior a los aceros de trabajo en frío de alta aleación.

Solicitud:

Sierra circular HSS, Hoja, Molde de prensa, Taladros, Molino de extremo, Cuchillo cepillador, Cuchillo astillador, Cuchillo de corte, Brocas cuadradas de herramienta Hss.

Composición química:

Grado de acero | do | Si | Minnesota | PAG | S | Cr | Mes | W | V |

1.3343 | 0.86-0.94 | 0.45max | 0.4max | 0.03max | 0.030 máx. | 3.8-4.5 | 4.7-5.2 | 5.9-6.7 | 1.7-2.4 |

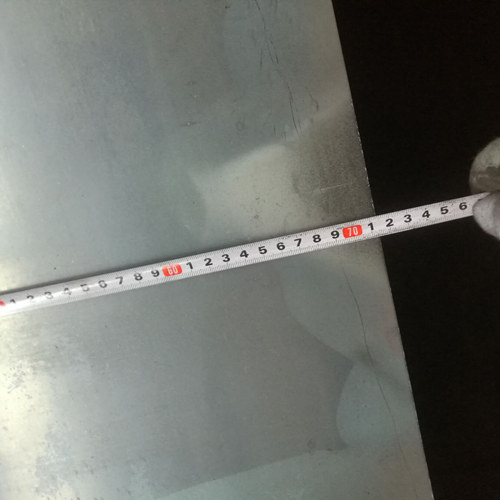

Rango de tamaño:

Espesor: 1-16mm

Ancho: 810mm max

Longitud: 4000mm max

Tolerancia de tamaño:

Grosor 1.5-2.5mm con tolerancia (-0, + 0.15) - chapa laminada en frío

Espesor 2.55-16.0mm con tolerancia (-0, + 0.25) - Placa laminada en caliente

Tolerancia de cantidad:Por encima de los precios se basan en el peso real.

Ciclismo térmico:

Para evitar la descarburación, este grado debe ser recocido y / o endurecido en un ambiente de atmósfera neutra controlada, de vacío o de sal neutra.

1. Recocido:Calentar a 1600 ° F, remojar bien en calor. El horno se enfría a 25 ° F por hora a 900 ° F, el aire se enfría a temperatura ambiente. Dureza aproximada aproximada 241 Brinell Máxima.

2. Alivio de estrés de material no endurecido:Calentar lentamente a 1200 a 1250 ° F. Remojar durante dos horas por pulgada de espesor en el calor. Enfriamiento lento (enfriamiento al horno si es posible) a temperatura ambiente.

3. Endurecimiento:

a. Precalentamiento:Calentar lentamente a 1550 ° F, remojar bien, calentar a 1850 ° F, remojar bien.

segundo. Endurecimiento:El tiempo de remojo en el horno varía de unos pocos minutos a 15 minutos, dependiendo del tamaño de la herramienta, la capacidad de calor del horno y el tamaño de la carga.

- Calentar a 2150 a 2200 ° F para máx. Dureza y distorsión mínima.

- Calentar a 2250 a 2275 ° F para máx. Dureza y resistencia a la abrasión.

do. Temple:Para una dureza total, el aceite se apaga a 150-200 ° F. El aire se enfría a 150 ° F. Cuando se enfría con sal caliente, mantenga el enfriamiento justo por encima de la temperatura Ms. Después de la ecualización, retire las partes de la sal caliente y el aire se enfrió a 150 ° F.

re. TempladoDoble temperamento es obligatorio, a veces se prefieren tres temperamentos. Remoje durante 2 horas por pulgada de espesor. Deje enfriar al aire a temperatura ambiente entre los ánimos. El mejor rango de templado para dureza, resistencia y tenacidad es de 1000 a 1050 ° F.