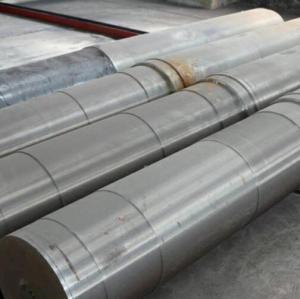

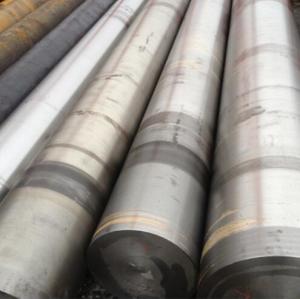

DIN 1.6582 34CrNiMo6 4340 EN24 barra redonda de acero de aleación

- modelo

- 1.6582

propiedad

- Diámetro

- 50-260mm

- Condición de entrega

- Hor forjado, laminado en caliente

- Condición de la superficie

- Negro, pelado

Evaluacion

Descripción

Descripción del acero 4340:

4340 Steel es un acero de baja aleación tratable térmicamente que contiene níquel, cromo y molibdeno. Es conocido por su dureza y capacidad de desarrollar una alta resistencia en la condición de tratamiento térmico, al tiempo que conserva una buena resistencia a la fatiga. Un acero muy popular y versátil. Puede tratarse térmicamente para producir un amplio rango de resistencia a la tracción en secciones moderadas.

Aplicación de acero 4340:

Pernos y tuercas de alto voltaje, cigüeñales, ejes de levas, ejes de transmisión, barras de torsión, ejes de transmisión, ejes de bomba, ejes de tornillo sin fin, rodillos transportadores, vástagos, pasadores, varillas de unión, discos de embrague. Gran masa muere por estampación en caliente. 4340 Steel es ampliamente utilizado en la industria aeroespacial para piezas estructurales de ensambles de flaps, fuselaje y trenes de aterrizaje, ejes de hélices.

Composición química (%)

Grado de acero | do | Minnesota | Si | PAG | S | Cr | Ni | Mes |

34CrNiMo6 | 0.30-0.38 | 0.50-0.80 | Max 0.40 | 0.025 max | 0.035 max | 1.30-1.70 | 1.30-1.70 | 0.15-0.30 |

4340 | 0.38-0.43 | 0.60-0.80 | 0.15-0.35 | 0.035 max | Max 0.040 | 0.70-0.90 | 1.65-2.00 | 0.20-0.30 |

EN24 / 817M40 | 0.36-0.44 | 0.45-0.70 | 0.10-0.40 | 0.035 max | Max 0.040 | 1.00-1.40 | 1.30-1.70 | 0.20-0.35 |

SNCM439 | 0.36-0.43 | 0.60-0.90 | 0.15-0.35 | 0.030 max | 0.030 max | 0.60-1.00 | 1.60-2.00 | 0.15-0.30 |

Tratamiento térmico de acero 4340:

Recocido: Calentar a 800 oC - 850 oC, mantener hasta que la temperatura sea uniforme en toda la sección y enfriar en el horno.

Endurecimiento por llama o inducción: el acero 4340 se puede endurecer adicionalmente en la superficie por medio de los métodos de endurecimiento por llama o inducción, lo que da como resultado una dureza de la caja superior a Rc 50. Las piezas deben calentarse lo más rápidamente posible al rango de temperatura austenítica (830 oC - 860 oC ) y la profundidad requerida de la caja, seguida de un enfriamiento inmediato de aceite o agua, dependiendo de la dureza requerida, el tamaño / forma de la pieza y las disposiciones de enfriamiento. Después de enfriar para calentar a mano, la mayoría de los componentes deben ser templados entre 150 oC y 200 oC para eliminar las tensiones de enfriamiento en la caja. Esto tendrá poco efecto sobre la dureza de la caja.

l Endurecimiento: calentar a 830 oC - 860 oC, mantener hasta que la temperatura sea uniforme en toda la sección, remojar durante 10 - 15 minutos por sección de 25 mm y enfriar en aceite, agua o polímero, según sea necesario. Templar inmediatamente mientras aún está caliente.

Nitruración: el acero 4340 también se puede nitrurar con éxito, con una dureza superficial de hasta Rc 60. La nitruración se realiza a 490 oC - 530 oC, seguido de enfriamiento lento (sin enfriamiento), lo que reduce el problema de distorsión. Por lo tanto, las piezas se pueden mecanizar hasta el tamaño final, dejando solo un margen de molienda. La resistencia a la tracción del núcleo generalmente no se ve afectada, ya que el rango de temperatura de nitruración generalmente está por debajo de la temperatura de revenido original empleada. NB El níquel es inerte a la acción del nitrógeno y, en general, resiste su difusión al acero. Esto puede dar como resultado una menor dureza de la caja o tiempos de ciclo de nitruración más largos para los aceros que contienen níquel, como el acero 4340.

Alivio de tensiones: calentar a 600 oC - 650 oC, mantener hasta que la temperatura sea uniforme en toda la sección, remojar durante 1 hora por cada 25 mm de sección y enfriar en aire en calma.

Templado: recaliente a 450 oC - 660 oC según sea necesario, mantenga hasta que la temperatura sea uniforme en toda la sección, remoje durante 1 hora por cada 25 mm de sección, y enfríe en aire en calma. NB: debe evitarse el revenido si es posible dentro del rango de 250 oC - 450 oC debido a la fragilidad del temperamento.

Notas sobre el tratamiento térmico: Las temperaturas de calentamiento, la velocidad de calentamiento, el enfriamiento y los tiempos de remojo variarán debido a factores como el tamaño / forma de la pieza de trabajo, también el tipo de horno empleado, el medio de enfriamiento y las instalaciones de transferencia de la pieza de trabajo, etc.