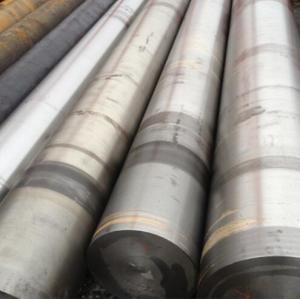

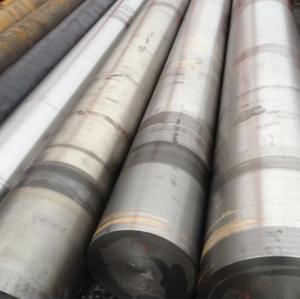

Barra redonda de acero del molde S7

- modelo

- S7

propiedad

- Calidad estandar

- ASTM A681

- Condición de entrega

- Forjado en caliente + recocido

- Condición de la superficie

- Negro, molido, pelado, pulido

- caracteristicas

- trabajo en caliente

Evaluacion

Descripción

Introducción del acero S7:

El acero para moldes S7 es adecuado para una amplia gama de herramientas y trabajos de troquel en los que la resistencia a los golpes, las propiedades de trabajo en caliente mediano, o la facilidad de mecanizado debido a su inusual combinación de propiedades.

Los usos incluyen aplicaciones de choque frío y caliente tales como conjuntos de remaches, cinceles, punzones, cabezales calientes y troqueles de agarre. También es bueno para troqueles de corto recorrido que se usan en la forja en frío, en blanco y doblado.

Composición química del acero S7 (%)

do | Si | Minnesota | PAG | S | Cr | Mes | V |

0.45-0.55 | 0.20-1.00 | 0.20-0.90 | 0.030 max | 0.030 max | 3.00-3.50 | 1.30-1.80 | 0.35 max |

Ventajas del acero S7:

Buena maquinabilidad. Características de trabajo en caliente de máxima resistencia al choque.

Tratamiento térmico de acero S7:

Recocido de acero S7:

1500 ° F a 1550 ° F, enfriar lentamente a 100 ° F, enfriar al aire. Brinell 197 max.

Endurecimiento del acero S7:

Para mantener la química de la superficie, el acero del molde S7 debe endurecerse en un ambiente nuetral controlado. Precaliente de 1200 ° F a 1300 ° F antes de subir a la temperatura de endurecimiento de 1725 ° F, manteniéndolo a esta temperatura durante un mínimo de una hora para un grosor de hasta una pulgada y una hora por cada pulgada adicional de espesor. Las secciones de 2 1/2 pulgadas o menos se deben apagar en aire quieto. Una vez que alcanza los 150 °, la pieza debe ser templada inmediatamente.

Temple de acero S7:

El acero del molde S7 generalmente se templa de 1 1/2 horas a 2 horas por cada pulgada de mayor grosor. La temperatura de revenido varía según el uso previsto. Para trabajos en frío y aplicaciones similares, se recomienda un temperado de 400 ° F a 500 ° F. Para aplicaciones en caliente, templar a 900 ° F - 1000 ° F. Nunca atemperar a menos de 400 ° F.